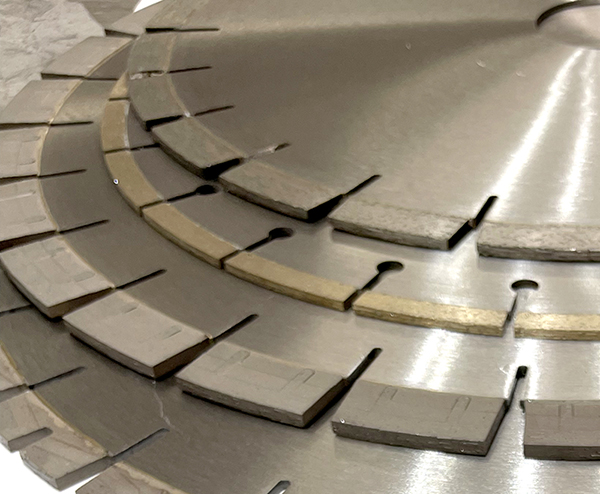

ডায়মন্ড করাত ব্লেড, একটি মাল্টি ব্লেড টুল যা সাধারণত ব্রিজ অ্যালুমিনিয়াম, এক্রাইলিক এবং পাথর কাটার জন্য ব্যবহৃত হয়।ধাতু কাটার সমগ্র ইতিহাসে, হীরা করাত ব্লেডের উত্থান কার্যকরভাবে কঠিন খাদ করাত ব্লেড এবং কার্বন ইস্পাত করাত ব্লেডের অনেক ত্রুটির জন্য ক্ষতিপূরণ দিয়েছে।

চমৎকার কাটিং পারফরম্যান্স হীরার করাত ব্লেডের একটি অন্তর্নিহিত সুবিধা, এবং আরও শক্ত এবং আরও তাপ-প্রতিরোধী হীরা করাতের দাঁত ব্যবহারের কারণে, হীরা করাতের ব্লেডের আয়ুষ্কালও খুব দীর্ঘ।

সাধারণ হার্ড অ্যালয় করাত ব্লেডের তুলনায়, ডায়মন্ড করাতের ব্লেডের আয়ুষ্কাল প্রায়শই কয়েক মাস বেশি হয়।অবশ্যই, এমন অনেক কারণ রয়েছে যা ডায়মন্ড করাত ব্লেডের জীবনকালকে প্রভাবিত করে।

করাত ব্লেডের গুণমান ছাড়াও, প্রকৃত উৎপাদন প্রক্রিয়ায়, ডায়মন্ড করাতের ব্লেডের ব্যবহার এবং অপারেটরের অপারেশন মানসম্মত কিনা, সেইসাথে ফিডের গভীরতা এবং রৈখিক গতি, একটি এর পরিষেবা জীবনকে প্রভাবিত করবে। হীরা করাত ফলক।

বর্তমানে, উত্পাদনের জন্য চারটি সাধারণভাবে ব্যবহৃত পদ্ধতি রয়েছেহীরা করাত ব্লেডকোল্ড প্রেসিং সিন্টারিং পদ্ধতি, হট প্রেসিং ওয়েল্ডিং পদ্ধতি, রোলিং পদ্ধতি এবং দাঁত এম্বেডিং পদ্ধতি সহ।

পদ্ধতি 1: কোল্ড প্রেসিং সিন্টারিং পদ্ধতি

সীমিত উত্পাদন প্রযুক্তির কারণে কোল্ড প্রেসিং সিন্টারিং পদ্ধতিতে তৈরি হীরার করাতের ব্লেডগুলির ব্যাস সাধারণত 400 মিলিমিটারের নীচে থাকে।

এদিকে, কোল্ড প্রেসিং সিন্টারিং পদ্ধতিতে কম উৎপাদন খরচের সুবিধা রয়েছে, বিশেষ করে কিছু ভেজা করাত ব্লেডের জন্য।উত্পাদন প্রক্রিয়াতে, কোল্ড প্রেসিং ওয়েল্ডিং পদ্ধতি সাধারণত ব্যবহৃত হয়।

দ্যহীরা করাত ফলকএই উত্পাদন প্রক্রিয়া ব্যবহার করে প্রায়ই গ্রানাইট, মিশ্র শক্ত মাটি, অ্যাসফল্ট ইত্যাদির মতো কঠিন প্রোফাইল কাটার সময় স্থিতিশীল অপারেশন নিশ্চিত করে।

পদ্ধতি 2: হট প্রেস ওয়েল্ডিং পদ্ধতি

হীরার করাত ব্লেড উত্পাদনকারী উদ্যোগগুলির জন্য, স্থিতিশীল উত্পাদন নিশ্চিত করার জন্য, তারা বর্তমানে প্রায়শই হট প্রেস ওয়েল্ডিং পদ্ধতি বেছে নেয়।

ডায়মন্ড করাত ব্লেড তৈরির এই পদ্ধতিটি বর্তমানে সবচেয়ে জনপ্রিয় পদ্ধতি।এদিকে, কোল্ড প্রেসিং ওয়েল্ডিং পদ্ধতির তুলনায়, এই উত্পাদন পদ্ধতিটি একটি বড় ব্যাসের সাথে হীরা করাত ব্লেড তৈরি করতে পারে।

ব্যাস পরিসীমা সাধারণত 350 মিলিমিটার এবং 2200 মিলিমিটারের মধ্যে হয় এবং কিছু বিশালাকার হীরার করাত ব্লেড, যেমন পাথর কাটতে ব্যবহৃত হয়, এই প্রক্রিয়াটি উত্পাদন প্রক্রিয়াতে ব্যবহার করে।মৌলিক উৎপাদন পদ্ধতির মধ্যে রয়েছে মিক্সিং, হট প্রেসিং সিন্টারিং, আর্ক গ্রাইন্ডিং, ওয়েল্ডিং এবং কাটিং।

পদ্ধতি 3: রোলিং পদ্ধতি

ডায়মন্ড ব্লেড দেখেছিঘূর্ণায়মান পদ্ধতি দ্বারা উত্পাদিত হয় অপেক্ষাকৃত কম উত্পাদন খরচ, এবং এই উত্পাদন প্রক্রিয়া দ্বারা উত্পাদিত হীরা করাত ব্লেডগুলি সাধারণত ঘড়ি, রত্নপাথর, বিয়ারিং ইত্যাদির মতো করাত সামগ্রীর জন্য ব্যবহৃত হয়।

এই পদ্ধতি ব্যবহার করে তৈরি হীরার করাত ব্লেড সাধারণত শীট মেটাল দিয়ে তৈরি, যার ব্যাস 80-120 মিলিমিটার এবং পুরুত্ব 0.2-0.4 মিলিমিটার।

পদ্ধতি 4: গিয়ার সন্নিবেশ পদ্ধতি

নাম থেকে বোঝা যায়, ইনলে পদ্ধতি হল করাত ব্লেড সাবস্ট্রেটের দাঁতের আসনে হীরার করাত এম্বেড করা।এই উত্পাদন প্রক্রিয়ার দ্বারা উত্পাদিত হীরার করাতের ফলকটি পাতলা, করাতটি বাইরের বৃত্তে অবিচ্ছিন্ন দেখায় এবং চাকার রিমে দৃঢ়ভাবে এম্বেড করা হয়।কাটিং ধারালো এবং চিপগুলি সরানো সহজ।

একই সময়ে, করাত ব্লেডের জন্য এই উত্পাদন প্রক্রিয়াটি ব্যবহার করার সুবিধাগুলি হল উচ্চ কাটিং দক্ষতা, কম উপাদানের ক্ষতি এবং পাতলা উপকরণ কাটার ক্ষমতা।এর কারণ হল পাথরের ক্ষেত্র ছাড়াও, এই প্রক্রিয়াটি ব্যবহার করে তৈরি করাত ব্লেডগুলিও অ্যালুমিনিয়াম প্রোফাইল প্রক্রিয়াকরণ ক্ষেত্রে ব্যবহৃত হয়।

বর্তমানে, ব্যবহৃত উত্পাদন পদ্ধতি নির্বিশেষে, এটি কার্যকরভাবে ডায়মন্ড করাত ব্লেড এবং কাট প্রোফাইলের গুণমান নিশ্চিত করতে পারে।যখন অ্যালুমিনিয়াম প্রোফাইলের কথা আসে, উন্নত উত্পাদন প্রক্রিয়ার কারণে, করাত ব্লেডের কাটিয়া কর্মক্ষমতা বেশ চমৎকার।

উপরন্তু, চমৎকার ধাতু কাটিয়া বৈশিষ্ট্য কারণেহীরা করাত ব্লেড, তারা বারবার অনেক স্থল হতে পারে.

সাধারণ হার্ড অ্যালয় করা ব্লেডের তুলনায় যা সারাজীবনে শুধুমাত্র 1-2 বার পালিশ করা যায়,হীরা করাত ব্লেডএকটি জীবনে 6-8 বার পালিশ করা যেতে পারে।এন্টারপ্রাইজগুলির জন্য, এর অর্থ একটি গ্রাইন্ডিং পদ্ধতি অবলম্বন করা, যা প্রচুর পরিমাণে খরচ খরচ বাঁচাতে পারে।

পোস্টের সময়: ডিসেম্বর-14-2023